超硬刀具很适合加工有色金属和非金属材料的,在加工这些材料的时候有良好的加工效果,较高的加工效率以及加工质量,所以受到众多厂家的喜爱。

然而在PCD刀具制造过程中往往微小的差别就会影响到产品加工的质量,一个小问题都要经过反反复复的研究对比,直至解决,这也是PCD刀具工程zui头痛的地方。

比如在PCD刀具加工中前后角的改动对切削力的影响是很大的,今天就来说说PCD刀具前后角对切削力的影响。

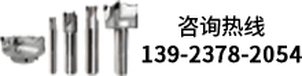

1、PCD刀具前角对切削力的影响

不管是在PCD刀具,还是在其他刀具的几何参数中 ,刀具的前角对切削力的影响是很大的 ,特别是工件材料的塑性越高其影响效果越明显。进过研究 ,刀具的前角每变化一度 ,主切削力约改变 115 % 。随着PCD刀具前角的增大 ,三向切削力值都逐渐减小 ,且径向力 Fy 大于主切削力 Fz ;在负前角范围内变化时 ,力值随前角增大而减小的趋势明显 ,而在正前角范围内 ,随着前角的增大 ,力值减小的速率变慢。

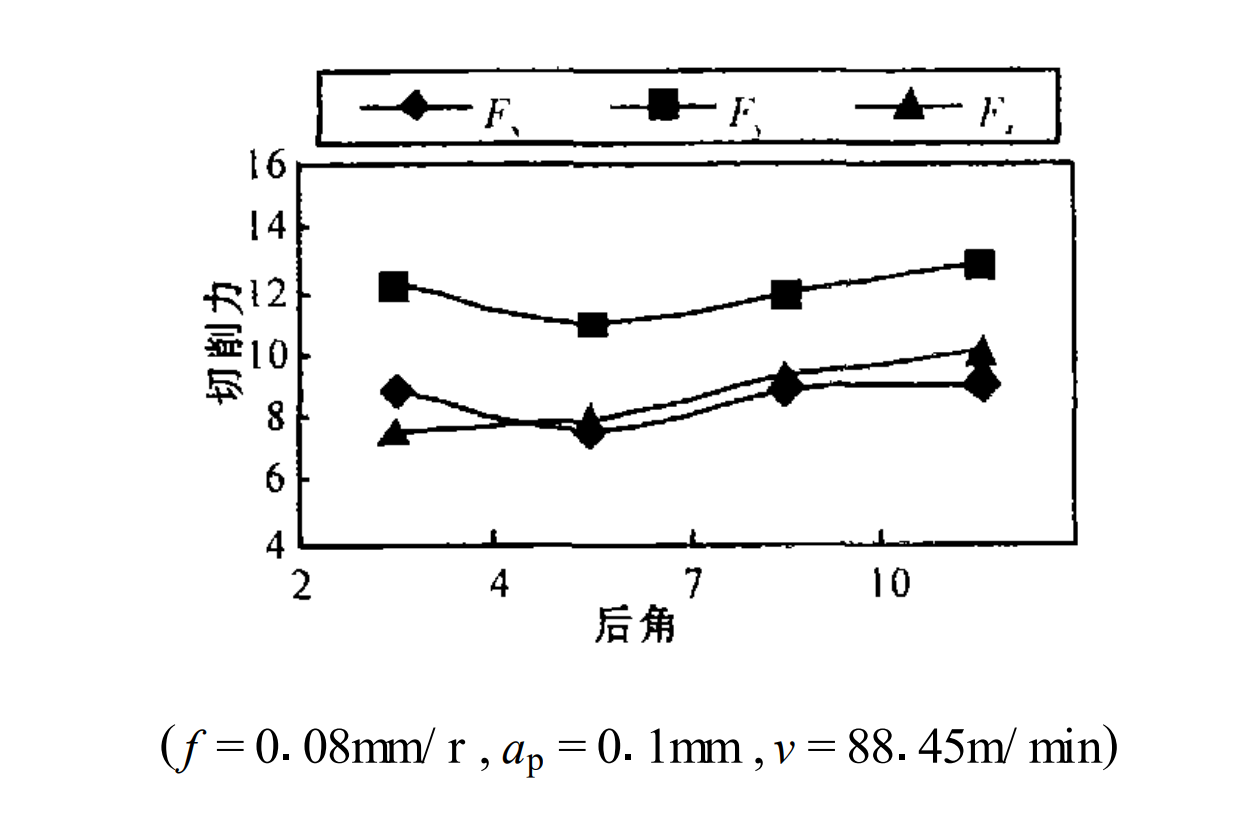

2、PCD刀具后角对切削力的影响

由于 PCD 属于超硬材料刀具,后角宜取较小 值 ,由于样刀的前角为 10°,故选择了 2°~10°的后角范围进行试验。

试验结果如下图所示,切削力随刀具后角的增大先减小后增大 ,径向力 Fy 最大 ,主切削力 Fz 次之 ,轴向力 Fx 最小。

后角的主要作用是减小切削过程中后刀面与过 渡表面和已加工表面之间的摩擦 ,配合前角调整切 削刃的锋利程度和强度。

后角由 2°~4°逐 渐增大时 ,已加工表面弹性恢复层与后刀面的摩擦 面积减小 ,从而减小了后刀面的摩擦力 ,同时后刀面的磨损减轻 ,使切削刃保持锋利 ,减小了已加工表面的冷作硬化程度 ,切削力随之减小。

但由于试件为薄壁细长铝管 ,与机床和刀具组成的工艺系统刚性严重不足 ,故当后角由 4°~10°进一步增大时 ,虽然后刀面的摩擦力减小 ,但同时也伴随着摩擦阻尼的 降低 ,使系统的自激振动加剧 ,切削力有增大的趋 势 ;同时由于 PCD 是脆性材料 ,对振动敏感 ,随着刀 楔角的减小 ,微崩刃程度加剧 ,从而使刃口的钝圆半 径增大 ,切削力也有增大的趋势 ,导致了切削力在此 范围内随着后角的增大而增大。 在一定的切削条件下 ,后角有一个对应于最高 刀具寿命的合理数值 ,刀具的合理后角取决于切削厚度、工件材料以及加工精度。

以上就是PCD刀具前后角对切削力的影响,每修改一度,切削力也会跟着改变,从而影响切削力,产品的加工质量。