PCD的脆性破损是指在PCD铣刀高速干式切削的过程中,刀具除了正常磨损外,还伴随有脆性破损。主要是因为在高速干式切削过程中,PCD铣刀受到较大的切削应力和热应力的冲击,当超过刀具的应力强度时则会出现脆性破损。

PCD刀具的破损形式

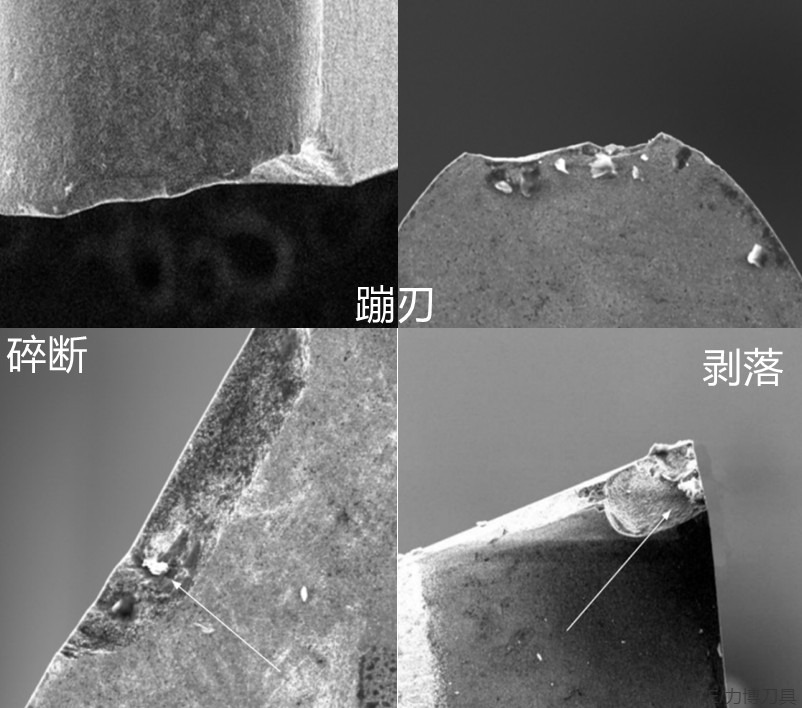

1、崩刃

在切削刃局部产生较大的缺口。主要是干式切削下,产生的较大的切削应力超过刀刃的强度造成的。

2、 碎 断

切削刃整体断裂,刀具破损较为严 重。在切削过程中,受到机械和热冲击时,由于刀刃强度不足极易产生碎断。

3、剥落

干式切削条件下,机械应力和热应力冲击刀具产生裂纹后,粘在刀具上的切屑在切入和切出时,容易使刀具产生剥落现象。

PCD铣刀产生这些脆性破损的原因

一方面是由于工件材料本身的物理、力学性能分布不规则和不均匀,导致在干式切削时难免存在断续切削和切削振动,会对刀具造成强烈的机械和热冲击;冲击载荷产生的应力超过了刀具的强度,再加上PCD 刀具的硬度高、脆性大、焊接不均匀等,很容易引起刀具破损,特别是在切削早期阶段,破损时有发生。

另一方面是由 于 干式切削条件下,缺乏冷却和润滑作用,加剧了PCD 刀具的磨损。

随着刀具的不断磨损和微崩刃,同时伴随着扩散、氧化等化学变化,不断削弱刀具的强度,使得在持续地切削过程中最终出现了脆性破损。

PCD 铣刀需从材料以及切削参数方面进行改良和优化设计,如采用更好性能的金刚石复合片、更小的刀具偏角和前角等,以增加PCD刀尖强度和刀具的散热面积,从而降低PCD铣刀的磨损程度,提高刀具的寿命,保证加工效率。